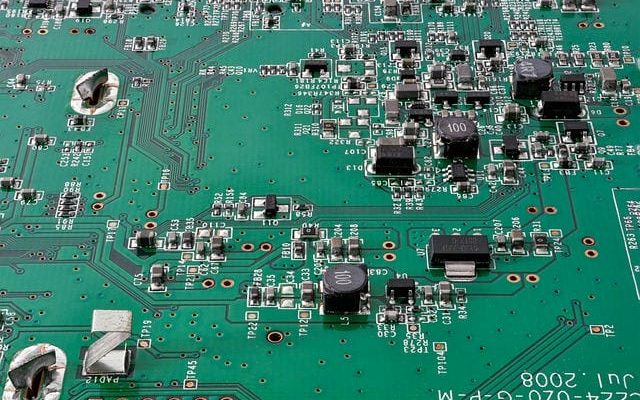

様々な電子機器の心臓部として活躍する部品には、精密技術の粋が集結している。その中でも特に重要な役割を担っているのが樹脂と導体を組み合わせて作られる電子回路の土台であり、回路や電子部品を効率よく配置、配線し、安定した動作を可能にする。この部品が多くの電子製品に不可欠な存在となった理由は、精密な回路パターンをコンパクトな範囲で構築できる点にある。この分野においては、素材の選択や配線パターンの設計が製品の性能や信頼性に直結する。一般的な基板の場合、絶縁体となるガラス布に樹脂を含浸させた板を基材として使用し、その表面に銅箔を貼り付けた構造が多い。

この板に対してフォトリソグラフィと呼ばれる方法で回路パターンを形成し、エッチング処理によって不要な銅部分を除去する。こうした工程により複雑で高密度な配線が可能となり、高度な電子機器の小型化や高性能化が実現されている。素材にこだわることで製品特性に磨きをかける試みも多数存在する。例えば、耐熱性、耐湿性、電気絶縁性の観点から樹脂を使い分けたうえで環境耐性を強化する技術や、高温多湿下でも安定して動作しやすい設計手法などがある。また、パターン形成に使用する銅箔にも、厚みや純度、結晶構造などの違いによって電気抵抗や耐食性が変化し、全体の信頼性や伝送特性に大きな差が生じる。

拡張性と柔軟性を高めるため、両面の回路形成や多層構造が採用されている場合も少なくない。複数層の絶縁材と導体層を交互に積層し、層間接続にはスルーホールと呼ばれる穴にメッキを施すことで信号や電力を伝達する。スマートフォンやパソコンなど高機能な機器では、十数層にもおよぶ多層構造基板が使われるケースもめずらしくない。この方式により回路の集積度が向上し、限られた面積の中に多くの電子部品や半導体チップを配置できるようになった。半導体技術の急速な発展が、この分野に多大な影響を与えている。

新世代の集積回路は、処理速度や省エネルギー性能のみならず、高周波信号のやり取りを可能にする特性を備えるようになった。それらを安定稼働させるには、高速伝送路や電磁波ノイズ対策など特殊な設計技術が求められる。また、半導体自体が微細化すると、接続端子のピッチが極端に狭くなり、基板側の高精度加工も不可欠となる。これに対応するため、設計ツールの進化や製造設備の高機能化も進行した。設計段階で三次元的に部品配置と配線を最適化し、製造時にはマイクロビアと呼ばれる微細な貫通穴技術が使われることで、高密度集積回路を実現している。

さらに、最近は柔軟性あるフィルム状素材を用いた柔らかい基板も研究と開発が盛んである。これは薄型ディスプレイやウェアラブル端末などに求められる特徴として、曲面や衣服の上にも貼れる、自由な形状対応や省スペース設計が可能となるからだ。従来の硬質な基板とは異なり、曲げやねじれなどの物理的変形にも強いため、新しい用途に対応しやすい特長を持つ。柔軟素子や小型バッテリー、微細な半導体デバイスと組み合わせることで、従来にない応用製品も登場している。多くの製品では、信号の安定伝送や外部ノイズ遮断を実現するため、接地層も設けられている。

これは複数層のうち一層を全面的に銅箔で覆い、回路全体の基準電位とする技術である。これにより回路間の干渉低減や静電気放電対策、過渡現象の抑制などが図られる。また、高速信号回路ではパターンを等長で設計して伝搬遅延を揃える工夫や、インピーダンス整合の調整も欠かせない。自動化設備の進歩によって生産効率も大きく向上した。画像認識や精密ロボットによる部品実装、はんだ付けなどの工程が短時間かつ高精度に行えるようになった。

また、信頼性評価や品質検査にも先端技術が導入されている。非接触の検査機器による導通試験、絶縁耐力試験、さらには抜き取り製品の環境ストレステストなど、あらゆる角度から内部の異常や将来的なトラブル要因を洗い出す体制ができている。こうした製造現場には厳格な環境管理も不可欠である。ホコリや湿度、温度の細かな管理によって、微細パターンや半導体接続部の品質を守ることにつながる。加えて、製造過程で排出される薬品や廃液の処理にも高い技術が求められる。

製品の長寿命化や省資源化への配慮も進んでいる。鉛フリーはんだなど環境対応材料の採用、省エネルギー型工程の導入など、環境負荷の低減に向けた取り組みも業界全体で広がりを見せている。これらの管理、技術が発展し続けることによって、あらゆる電子デバイスの性能向上や信頼性向上に大きく貢献している。電子分野の根幹をなす部品には、今後もますます多様な要求に対応した高度な技術と工夫が求められる。電子機器の基盤となる電子回路基板は、高度な精密技術と素材選定の工夫によって小型化・高性能化が進化してきた。

樹脂と導体を組み合わせた構造は、高密度配線や両面・多層化技術によって、今日のパソコンやスマートフォンのような複雑な電子製品に欠かせないものとなっている。素材や配線パターンの設計が製品の信頼性や性能を大きく左右し、耐熱性や耐湿性、絶縁性などに優れた樹脂や、純度・結晶構造にこだわった銅箔の選定が重要視される。半導体技術の発展に伴い、微細な加工や高速伝送路、ノイズ対策といった特殊設計が要求され、設計・製造の自動化や三次元最適化も進んでいる。従来の硬質基板に加え、曲げられるフィルム基板の開発が進んでおり、ウェアラブル機器など新分野へ応用が広がっている。信号伝送の安定化やノイズ遮断のための接地層設計、高速伝送時のインピーダンス管理なども不可欠な工夫だ。

生産現場では自動化・高精度化や非接触型検査、環境管理、廃液処理なども徹底されている。さらに鉛フリーはんだなど環境配慮や省資源化への取り組みが進み、基板技術の進化は今後も電子分野全体の発展に大きく寄与していく。